Bauteile und Funktionseinheiten

Hydraulik

Einsatz von leistungsgeregelten Axialkolbenpumpen statt Flügelzellenpumpen.

Ausgereifte Hydraulikaggregate mit großem Tankvolumen die, je nach Anwendung, mit bis zu vier leistungsgeregelten Axialkolbenpumpen ausgestattet sind

Hohe Druckleistung möglich, optimale Versorgung aller hydraulischen Antriebe, kontrollierte Wärmeentwicklung

Einsatz von Proportionalregelventilen mit integrierter Elektronik für eine stufenlose Druckeinstellung und Geschwindigkeitseinstellung

präzise Regelung, hohe Wiederholgenauigkeit, optimale Positioniergenauigkeit

nahe am Verbraucher installiert

dadurch kurze Reaktionszeiten bei Parameteränderungen

von der Visualisierung einstellbar, Einstelldaten abspeicherbar.

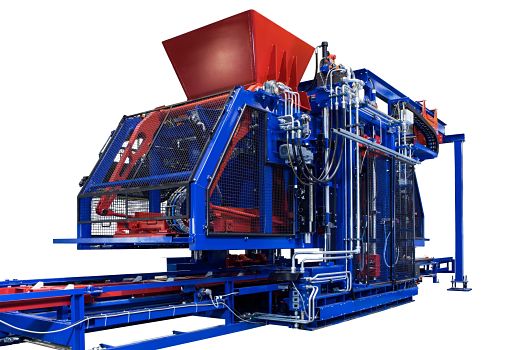

Mechanik und Kinematik

Automatische Formeinzugsvorrichtung:

Jede Form wird automatisch eingefahren und verspannt

Extrem kurze Formwechselzeiten mit nur einem Mitarbeiter

Robustes Gestell:

stabil genug für die Belastung gleichzeitig aber auch ausreichend flexibel, um die hohen Rüttlerkräfte aufzunehmen

Vermeidung von Rissbildung durch eine zu starre Konstruktion

Wagenbühnenverstellung bei Formenwechsel:

Über getrennte Spindeleinheiten

Optimale Einstellmöglichkeit durch Vierfachaufhängung

Dient als Fahrweg für den Füllwagen

Garantiert gute und schnelle Formbefüllung

Sehr schneller Formwechsel

Steinhöhenabschaltung:

Möglich über Weg- und Zeitmessung

Möglich über mechanische Sperre

Garantiert sehr präzise Höhengenauigkeiten, besonders bei hohen Produkten

Gute Zugänglichkeit:

Durch die hydraulische Verspannung und dem OMAG Krangestell ist ein schnelles Öffnen und Schließen der Maschine jederzeit möglich

Schnelle Reparatur- und Wartungsintervalle gegeben

Mischen und Dosieren

Einsatz von separaten Vorsatz- und Kernbetonmischern, statt nur einem Mischer für beide Betonsorten.

Einsatz eines Planetenmischers statt eines Schraubenmischers für sehr gute Durchmischung

Transport über Kübelbahn

- Vermeidung von zu hohem Verschleiß des Mischers, wie er bei der Overhead-Version (über der Maschine ohne Kübelbahn) entsteht

- Vermeidung von Entmischung auf dem Transportband, wenn statt der Kübelbahn Transportbahnen verwendet werden

- Vermeidung von zu schneller Trocknung des Zementes auf der Transportbahn

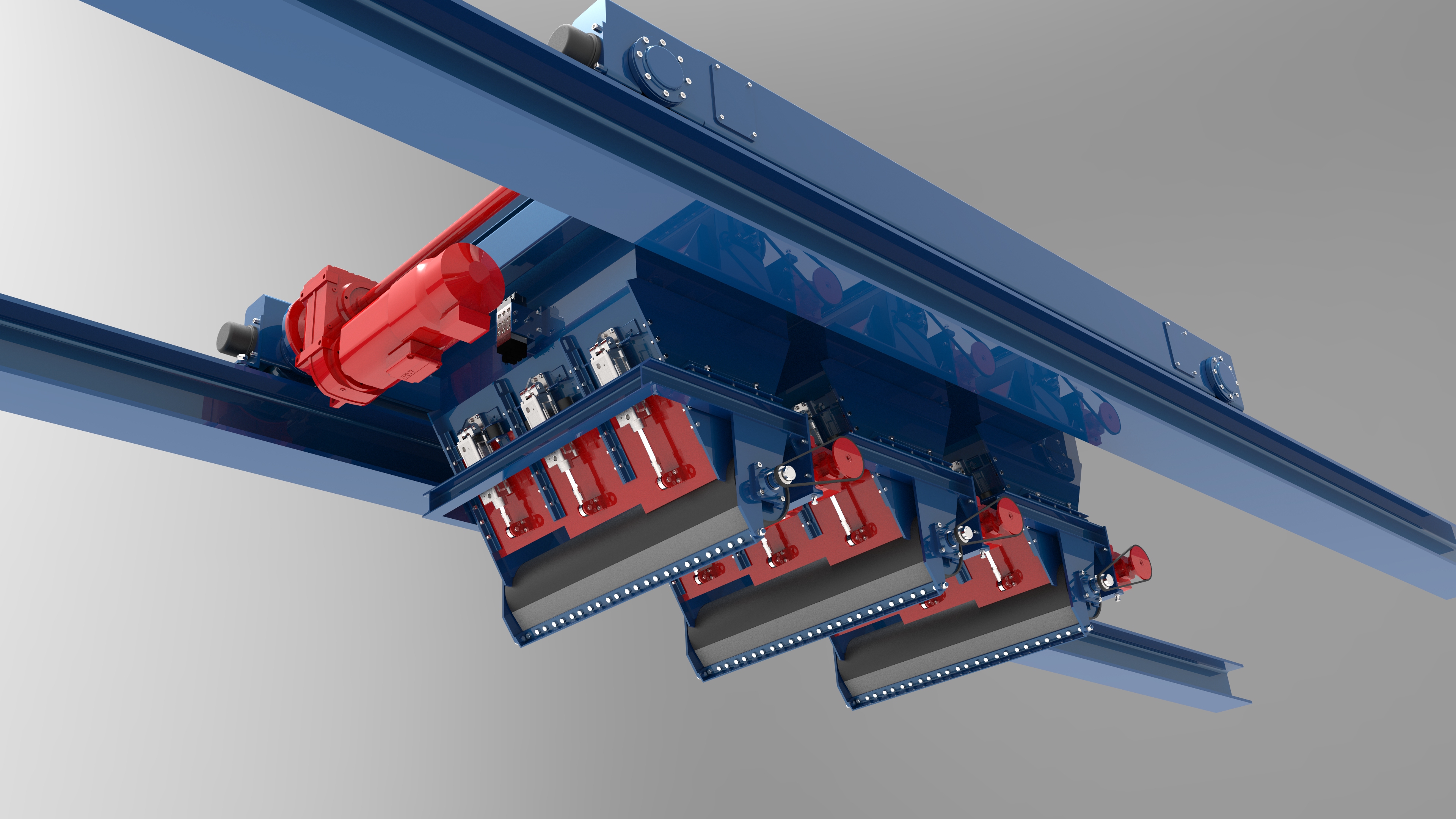

COLORMIX-Kübelbahn mit Walzendosierer

Die 3 Kübel der COLORMIX-Kübelbahn werden vom Mischer nacheinander mit 3 Farb-Betonmischungen gefüllt. Jeder Kübel ist als Wiegebehälter ausgeführt, die 3 Betongewichte werden getrennt angezeigt. Die befüllte Kübelbahn fährt über den Maschinentrichter der Steinmaschine, alle Übergabepositionen können frei vorgewählt werden. Die exakte Positionierung erfolgt über eine Wegstreckenmessung in Verbindung mit einem frequenzgeregelten Fahrantrieb. Über den Walzendosierer wird der Frischbeton in den Maschinentrichter dosiert. Die variable Dosierleistung wird durch die Auslaufbreite, durch die 2 getrennten Höhenschieber und durch die frequenzgeregelte Drehzahl der Dosierwalze bestimmt. Übergeben wird der farbige Frischbeton links und rechts oder aus beiden Auslaufseiten gleichzeitig – die Betonmenge wird in kg vorgewählt. Für die COLORMIX-Steine werden die Rezepturen empirisch erarbeitet. Eine Füllstandsmessung ist nicht erforderlich. Die abgelegten Rezepturen nach Farben, Gewichten und Abgabepositionen sind jederzeit reproduzierbar.

Technische Daten:

- Anzahl der Farbkübel: 3

- Farbbetonmenge max.: 3 x 1200 kg

- Dosierleistung: 1 bis 28 l/s

- Fahrgeschwindigkeit: 0,1 – 0,8 m/s

- Spur Schiene: 1750 mm

- Radstand: 4425 mm

- Bauhöhe: 1600 mm

- Einlauf: 1250 x 1250 mm

- Auslaufbreite: 2 x 550 mm

- Eigengewicht: 3200 kg